Установка энергоциклирования «Энергоцикл-10»

Назначение и область применения.

Установка предназначена для проведения испытаний в режиме энергоциклирования диодов и транзисторов, диодных и транзисторных сборок в автоматизированном режиме. Основная область применения установки — проведение испытаний партий полупроводниковых приборов в режимах циклического нагрева рабочими токами и последующего охлаждения окружающим воздухом. Установка обеспечивает поддержание рабочих режимов для проведения испытаний в нормальных условиях производства при температуре окружающей среды (15÷35) ºС и влажности не более 80%, при наличии внешнего электропитания.

Краткое описание

Установка представляет собой компактный блочно-модульный стенд, собранный в корпусе настольного исполнения. Установка состоит из двух блоков. Рисунок 1

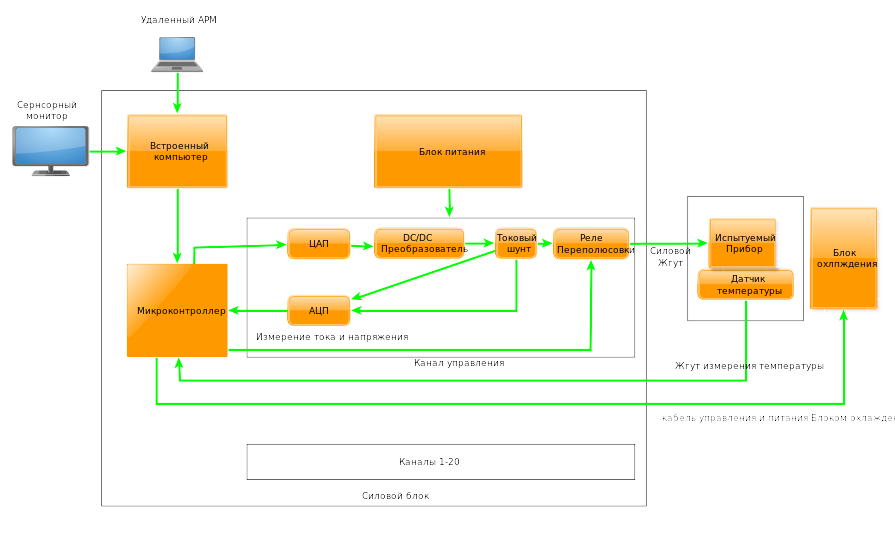

Силовой блок со встроенными задающим микроконтроллером, встраиваемым компьютером, и модулями управляемых преобразователей постоянного тока. На передней панели блока установлен сенсорный графический дисплей для управления установкой оператором и выведены разъёмы для внешнего управления установкой.

Силовой блок предназначен для задания программно регулируемого постоянного тока либо постоянной мощности на каналы задающего модуля в соответствии с командами встроенного компьютера. Структурная схема силового блока представлена на Рис.2

Внутри блока встроены центробежные вентиляторы, соединенные воздушными каналами с контактирующими устройствами. На задней стенке блока выполнен выхлопной патрубок для отвода охлаждающего воздуха от КУ. Подключение к силовому блоку осуществляется двумя силовыми и двумя измерительными жгутами, а также силовым кабелем управления двигателями вентиляторов.

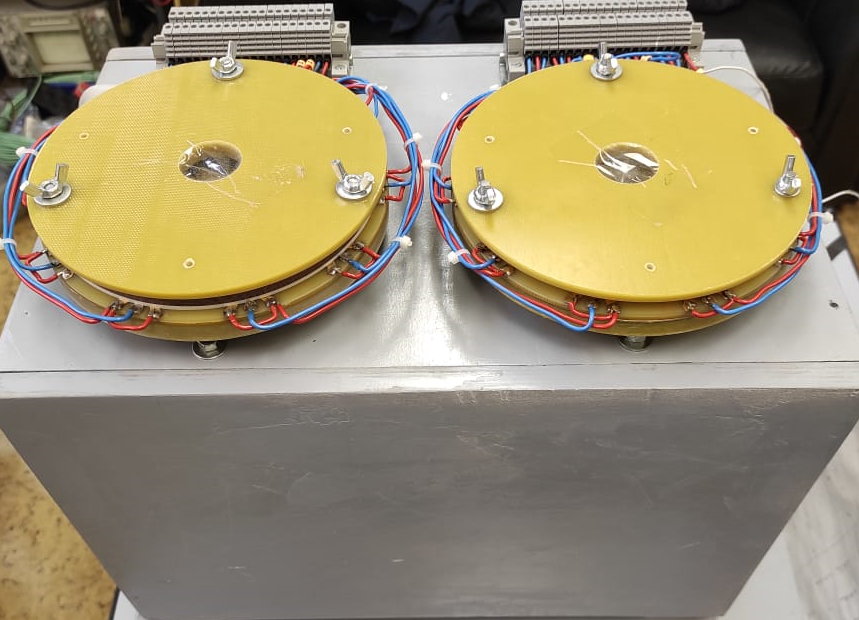

Контактирующие устройства предназначены для электрического соединения выводов испытуемых приборов с силовым модулем, обеспечения теплового контакта корпуса испытуемого прибора с датчиком температуры и охлаждения приборов окружающим воздухом. Внутри выполнены воздушные каналы для поддержания требуемого температурного режима при помощи специальной внутренней геометрии и продувки окружающим воздухом с помощью центробежных всасывающих вентиляторов,

Конструктивно каждое КУ представляет собой тарельчатый разборный блок, вмещающий 10 корпусов. Блок КУ состоит из основания (тарелки), крышки, сменной контактирующей вставки и сменных текстолитовых и фторопластовых кольцевых вставок. Для каждого типа корпуса поставляются сменные кольцевые вставки и подкладные кольца из электрокартона для формирования требуемой высоты установки корпусов приборов и надежного прижима выводов приборов к площадкам контактирующей вставки.

Внутри блока под каждым местом установки корпуса прибора размещен датчик температуры. Места размещения датчиков температуры зафиксированы. Также фиксированы места размещения 10 корпусов приборов. Места расположения корпусов приборов выбраны так, чтобы корпус испытуемого прибора надежно контактировал с корпусом датчика температуры. При смене типа корпуса меняются компенсирующие прижимные кольца и контактирующая вставка, обеспечивающая правильное расположение корпуса прибора над датчиком температуры.

Тарельчатый блок выполнен из термостойкого текстолита. В крышке выполнены специальные воздушные каналы, в которых располагаются испытуемые приборы. В отсутствие принудительной продувки воздухом воздушные каналы минимизируют теплоотвод от корпусов приборов. Для охлаждения в тарелке предусмотрено отверстие для отвода воздуха.

Силовой блок содержит источник питания и регулируемые модули преобразователей постоянного напряжения канала питания испытываемых приборов (20шт). Каждый канал питания испытуемого прибора оснащен датчиком тока и цепями измерения напряжения.

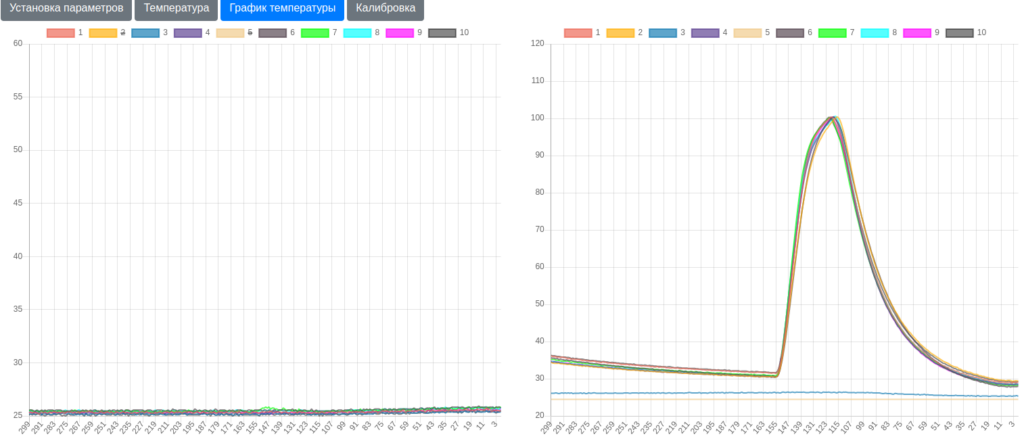

Формирование и контроль параметров режима, управление вентиляторами осуществляется автоматически встроенным микроконтроллером. Управление установкой, режимами энергоциклов, настройка параметров работы и формирование циклов нагрева-охлаждения, отображение параметров процесса осуществляется встроенным компьютером при помощи сенсорного дисплея, установленного на передней панели силового блока. Дополнительно реализована возможность удаленного управления установкой по сети «ethernet». Внешние разъёмы встроенного компьютера расположены на передней панели силового блока установки.

Основные технические характеристики

- Продолжительность цикла нагрева-охлаждения– от 1 до 20 мин.

- Количество непрерывно задаваемых циклов, в зависимости от типа и номинала изделия, составляет не менее 10000;

- Диапазон температуры режима испытаний: от +25 ± 10 °С до +125 ± 5°С. Нижняя граница температуры определяется температурой окружающего воздуха в цехе.

- Система охлаждения интегрирована в установку;

- Отклонение температуры верхней точки цикла нагрева, ….…………±1°С;

- Теплоизоляция между соседними изделиями минимизирует взаимное тепловое воздействие изделий друг на друга. Изменение температуры соседнего от нагружаемого изделия не превышает 5 ᵓС.

- Задаваемый ток на каждый прибор: ………………от ±1А до ±10А;

- Диапазон напряжения питания приборов…………от ±0,5В до ±5В;

- Диапазон изменения воспроизводимой мощности на канал…… 0,5 Вт-50 Вт;

- Отклонение воспроизведения мощности на канал.………. ±4%;

- Условные обозначения корпусов испытываемых приборов: КТ-28-2; КТ-90; КТ-43-А-1,01; КТ-89; КД-46; 4320.8-A; МК5205.8-1. КТ-119

Комплектность поставки

Установка поставляется в сборе: Силовой блок, блок охлаждения, соединительные жгуты и кабели, документация. В комплекте предусмотрено 3 комплекта сменных колец и контактирующих вставок:

- для корпусов КТ-43-А-1,01;

- для корпусов КТ-28-2, вставка используется в том числе и для испытаний корпусов в условном корпусе. Приборы в корпусах КТ-89; КТ-90; 4320.8-A; МК5205.8-1; КД-46 припаиваются для испытаний в условный корпус КТ-28-2 для корпусов КТ-109А-1К;

Установка обеспечивает следующие режимы работы и выполнение следующих функций:

- Устойчивость к энергоциклам проверяют при подаче на выводы приборов (сборок) и циклической смены статической мощности (фаза «включено»), создающей на корпусе прибора температуру (125 ± 5) °С , и нерабочего состояния (фаза «выключено»), обеспечивающего температуру корпуса не более 35°С .

- Поддержание постоянной величины подводимой электрической мощности на прибор, установленный в каждом из каналов установки от момента включения цикла до достижения требуемой режимом энергоцикла температуры испытываемого корпуса.

- Формирование режима линейного охлаждения испытываемых приборов в блоке нагрева-охлаждения для достижения заданной режимом энергоцикла температуры корпусов приборов.

- Задание и контроль количества и длительности фаз энергоцикла.

- Возможность отключения/включения электрических и тепловых режимов испытаний оператором.

- Возможность задания всех параметров энергоцикла оператором.

- Автоматическое отключение испытываемых приборов от источников тока в случае превышения установленного уровня тока или отсутствия потребления тока прибором (защита).