Установка энергоциклирования «Энергоцикл-80»

Назначение и область применения

Установка предназначена для проведения испытаний в режиме энергоциклирования диодов, транзисторов, диодных и транзисторных сборок в автоматизированном режиме. Основная область применения установки — проведение испытаний партий полупроводниковых приборов в режимах циклического нагрева рабочими токами и последующего охлаждения окружающим воздухом. Установка обеспечивает поддержание рабочих режимов для проведения испытаний в нормальных условиях производства при температуре окружающей среды (15÷35) ºС и влажности не более 80%.

Краткое Описание

Установка представляет собой блочно-модульный стенд, собранный в настольном исполнении. Стенд состоит из двадцати испытательных модулей, шкафа электропитания, коммутатора Ethernet и управляющего модуля с клавиатурой мышью и монитором, установленными на сборном металлическом верстаке.

Каждый испытательный модуль содержит встроенный микроконтроллер, силовой источник питания переменного тока 220В, модуль управляемого преобразователя постоянного тока. На верхней стенке корпуса испытательного модуля смонтирован узел контактирующего устройства с блоком-охладителем (далее по тексту КУ).

Испытательный модуль представляет собой программируемый источник тока и предназначен для подачи регулируемого постоянного тока или постоянной мощности на испытуемый прибор в соответствии с командами управляющего модуля. Структурная схема испытательного блока представлена на Рис.3

Модуль содержит источник питания постоянного тока и схемы преобразователя постоянного напряжения канала питания. Каждый канал питания испытуемого прибора оснащен датчиком тока и цепями измерения напряжения.

Формирование и контроль параметров режима, управление вентилятором осуществляется автоматически встроеным в испытательный блок каждого канала микроконтроллером.

Управление всей установкой, режимами энергоциклов, настройка параметров работы и формирование циклов нагрева-охлаждения, отображение параметров процесса в каждом канале осуществляется встроенным в управляющий модуль компьютером, и отображается на мониторе оператора.

Установка управляется оператором по сети «ethernet». Внешние разъёмы встроенного компьютера расположены на передней панели управляющего блока.

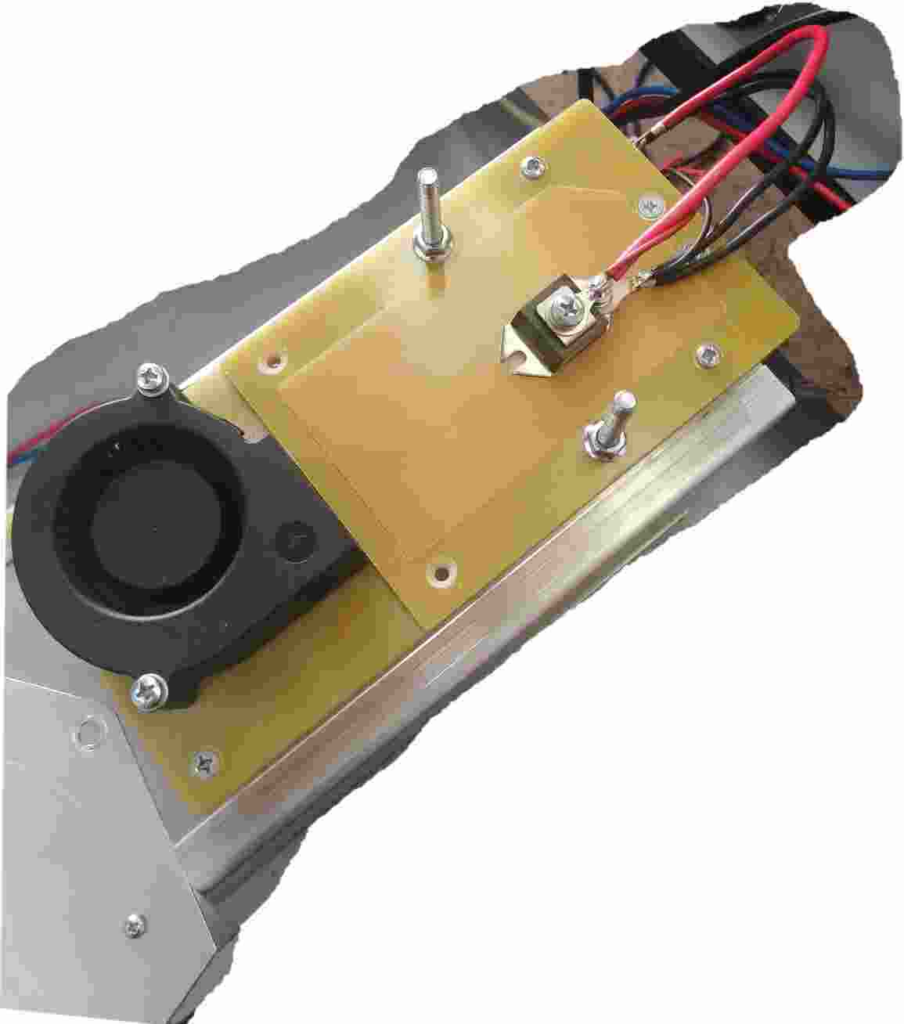

Испытательный блок выполнен в алюминиевом корпусе и снабжен сетевым, силовым кабелем и клеммами на задней стенке корпуса. На задней стенке также расположены разъём для подключения термопары и розетка для подключения кабеля «ethernet». На передней стенке расположен выключатель питания красного цвета и светодиодный индикатор зеленого цвета, отображающий режим работы и состояние испытательного блока. Рис.1

КУ представляет собой стеклотекстолитовую опорную плиту с фрезеровками под сменные пластины-позиционеры для установки приборов в корпусах типа ТО-244 Мод.2; ТО-244 Мод.3; КТ-112-1; МП41.17-1; КД-44. Во фрезеровке размещаются сменные пластинчатые вставки, центрирующие корпус испытуемого прибора относительно спая термопары согласно ТУ на каждый прибор.

Силовые провода с клеммами соединены винтами с силовыми клеммами испытательного блока. Вторые клеммы проводов синего (красного) «+» и желто-зеленого (черного) «-» цветов подключаются к соответствующим контактам испытуемых приборов и фиксируются винтами.

В задней части контактирующего устройства установлен центробежный вентилятор, создающий охлаждающий воздушный поток, направленный к испытуемому прибору. Прибор накрывается алюминиевым кожухом-формирователем воздушного канала, фиксирующим прибор к корпусу КУ через силиконовую проставку гайками — барашками. При этом вход воздушного канала примыкает к выходу вентилятора. Предусмотрен один типоразмер кожуха, используемого для корпусов ТО-244 Мод.2; ТО-244 Мод.3; КД-44 и для КТ-112-1; МП41.17-1.

Общий вид испытательного модуля сзади представлен на Рис.3

Основные технические характеристики

- Продолжительность цикла нагрева-охлаждения– от 1 до 20 мин.

- Количество непрерывно задаваемых циклов, в зависимости от типа и номинала изделия, составляет не менее 5000;

- Диапазон температуры режима испытаний: от +25 ± 10 °С до +125 ± 5°С.

- Система охлаждения интегрирована в испытательный модуль;

- Допустимое отклонение измерения температуры, не более ………±1°С;

- Теплоизоляция между соседними изделиями минимизирует взаимное тепловое воздействие изделий друг на друга. Изменение температуры соседнего от нагружаемого изделия не превышает 5 ᵓС.

- Задаваемый ток на каждый прибор: ………………от 10А до 80А;

- Диапазон напряжения питания приборов…………от 0,5В до 5В;

- Диапазон изменения воспроизводимой мощности на испытуемые приборы… 5 Вт-400 Вт на канал;

- Максимально допустимое время нагрева изделия составляет не менее 15 минут. Максимально допустимое время охлаждения составляет не менее 5 мин.

- Условные обозначения корпусов испытываемых приборов: ТО-244 Мод.2; ТО-244 Мод.3; КТ-112-1; МП41.17-1; КД-44

Комплектность поставки

- Силовой канальный модуль (в сборе с узлом КУ и принадлежностями) – 20 шт.

- Модуль управления в комплекте монитор 21″, клавиатура, мышь

- Шкаф электрический распределительный в сборе

- Верстак металлический модульный сборный (комплект) – 3 шт.

- Кабели электрические

- Маршрутизатор Ethernet с комплектом патч-кордов

- Формуляр.

- Руководство по эксплуатации

- Программа и методика аттестации

- ЗИП (при наличии)

Устройство и работа

Установка функционирует в автоматическом режиме и обеспечивает следующие режимы работы и выполнение следующих функций:

- Устойчивость к энергоциклам проверяют при подаче на выводы приборов (сборок) и циклической смены статической мощности (фаза «включено»), создающей на корпусе прибора температуру (125 ± 5) °С , и нерабочего состояния (фаза «выключено»), обеспечивающего температуру корпуса не более 35°С (в зависимости от температуры окружающего воздуха).

- Поддержание постоянной величины подводимого тока на прибор, установленный в каждом из каналов установки от момента включения цикла до достижения требуемой режимом энергоцикла температуры корпуса прибора.

- Формирование режима охлаждения испытуемых приборов в блоке нагрева-охлаждения для достижения заданной режимом энергоцикла температуры корпусов приборов.

- Задание и контроль количества и длительности фаз энергоцикла.

- Возможность отключения/включения электрических и тепловых режимов испытаний оператором.

- Возможность задания параметров энергоцикла оператором.

- Автоматическое отключение испытуемых приборов от источников тока в случае превышения установленного уровня тока или отсутствия потребления тока прибором (защита).

- В силовом шкафу смонтированы автоматические выключатели, обеспечивающие отключение любого канального модуля от сетевого питания.

- Силовые канальные модули работают независимо, обеспечивая гибкость при формировании нужного количества испытуемых приборов в выборке.